在当今世界发展的大环境下,新材料产业逐渐成为一个国家工业发展的重要基础,其中塑料应用有着长久的历史。近些年来产业发展速度加快,随着各国都开始重视减少碳排放和增强环境友好度,改性塑料作为化工新材料领域中的重要细分市场,全球市场产量和规模都在不断上涨。

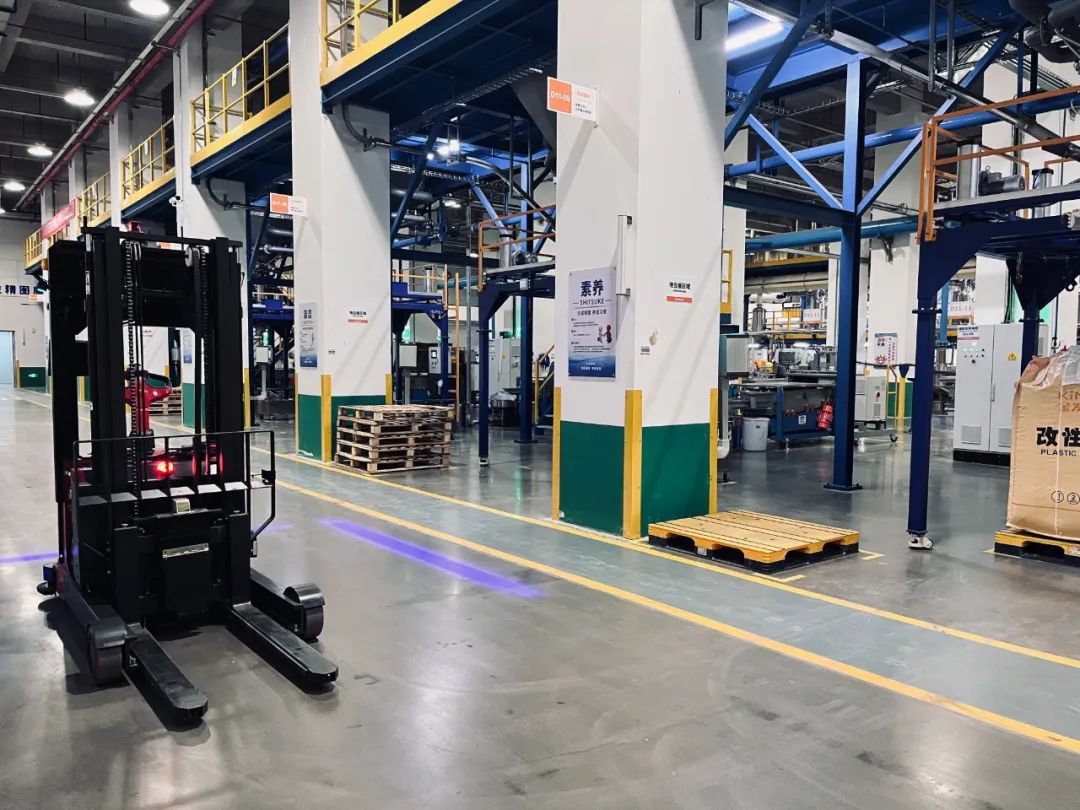

为了应对快速发展的行业需求,华东地区改性塑料行业知名企业引入坤厚智能AGV搬运机器人,助力场内物流自动化管理升级,提升成品出入库转运效率。

由于货物形状的特殊性,在搬运过程中需要用到两种托盘,分别为1100*1100及1300*1100田字形木托盘以及出入库时底部包含1400*1200的川字型母托盘。每日开班前,立库会输出子母托盘,叉车AGV在收到人工下达的任务指令后,前往任务地点取走母托上方的整摞子托盘,放置到产线各工位线边货位可用的空位。当成品产出后,工人通过PDA下达指令,并将托盘放置到货物底部,AGV接收到任务指令后将成品货物搬至输送线,再由输送线将成品输送至立库。

项目过程中,由于出库时子托盘相对于母托盘可能会有偏移或者偏角,需要AGV智能识别偏离情况并调整车身姿态智能入叉。坤厚智能AGV,借助于独有的超级Navikit导航芯片,入叉时可实现智能纠偏,定位精度在正负5毫米以内。

该项目涉及到人机混行场景,对于AGV的识别避障性能有一定要求,且地面有两处坑洼不平整,人工放置托盘存在偏差,需要AGV自动调整叉车取货的路径和角度;并且托盘种类不一致,有田字木托盘和川字托盘两种,对AGV货叉也有一定的要求。

因此,坤厚智能AGV在实地考察过项目现场后,选用了MR15小型前移式叉车AGV,采用激光导航,以尽可能减少现场施工量,减少项目前期所需的时间成本及人力成本。

MR15叉车AGV自适应感知技术,在无人叉车叉臂根部安装有货物激光检测传感器,可检测托盘3个墩面的位置,从而判断托盘的偏离位置信息和偏移角度信息,调整无人叉车叉取托盘的路径,实现每次叉取托盘的精度都在±5mm内。

坤厚智能无人叉车通过RCS系统与上层WMS系统对接,现场根据实际情况与输送机/机械臂进行交互,确保无人叉车满足客户现场的成品转运、入库效率。

经过项目改造,该企业实现了场内物流自动化转型升级,坤厚AGV无人叉车投入使用后,大幅提高车间物料周转效率,从而提升了企业的生产效率。同时,在AGV安全防护方面,以激光雷达为主要安全防护措施,360°全方位立体智能防护,有效降低了企业的事故风险率。全程系统对接,同步更新物料信息,有效提升物料出入库的准确率,实现成品仓库自动化管理。